Bolehkah Teknologi Maut Progresif Termaju Menyampaikan Toleransi Hampir Sifar dalam Setem Logam Kelantangan Tinggi?

2025.12.17

2025.12.17

Berita Industri

Berita Industri

Sebuah kedai pemprosesan logam tersuai telah memperkenalkan penyelaman mendalam teknikal ke dalam keupayaan proprietari dan luasnya dalam Setem Ketepatan Tinggi , menekankan sintesis teknologi cetakan termaju, kawalan akhbar termaju dan fleksibiliti bahan yang tiada tandingan. Misi teras adalah untuk menyediakan pengecapan logam ketepatan yang rumit dengan ketepatan yang sangat tinggi, kebolehulangan dan kecekapan kos, tanpa mengira jumlah pengeluaran, daripada prototaip kepada pengeluaran besar-besaran. Kajian terperinci ini tertumpu semata-mata pada prinsip kejuruteraan gunaan dan seni bina operasi yang membolehkan prestasi peneraju industri ini.

Triad Teknologi Die: Menguasai Kerumitan dan Kelantangan

Asas keupayaan ketepatan firma itu terletak pada penggunaan strategik tiga teknologi die yang berbeza: die progresif berbilang stesen, die progresif standard dan die tunggal.

Teknologi Die Progresif Berbilang Stesen: T beliau adalah proses perdana yang digunakan untuk volum tertinggi dan komponen paling rumit. Dalam persediaan ini, satu jalur stok logam disuap secara automatik melalui jujukan stesen, dengan setiap stesen melakukan satu atau lebih operasi serentak—sama ada menumbuk, membongkok atau melukis cetek. Kelebihan teknikal utama ialah penyepaduan lengkap dan rantaian operasi, yang sememangnya meminimumkan pengendalian bahagian, menghapuskan ralat kumulatif dan mempercepatkan masa kitaran secara drastik. Pameran bahagian yang terhasil ketepatan yang sangat baik dan dihasilkan pada kelajuan yang menyumbang secara langsung kepada kapasiti pengeluaran sehari yang dicapai sehingga 100,000 keping , yang merupakan pemacu utama dalam mengurangkan kos unit untuk pengecapan kompleks.

Mati Progresif Standard: Digunakan untuk bahagian volum tinggi dengan sedikit kerumitan atau bahan yang memerlukan pengendalian khusus pada setiap peringkat. Ia masih bergantung pada penyusuan jalur berterusan tetapi menawarkan fleksibiliti reka bentuk untuk operasi yang mungkin memerlukan lebih banyak ruang atau tindakan mekanikal yang berbeza antara peringkat.

Teknologi Single Punch Die: Dikhaskan terutamanya untuk prototaip, komponen pakar volum rendah, atau bahagian yang memerlukan satu operasi tona tinggi yang sangat dikawal (seperti saiz akhir atau pengosongan). Ini memastikan bahawa walaupun pembangunan awal dan jangka pendek memenuhi piawaian toleransi ketat yang sama yang digunakan untuk barangan yang dikeluarkan secara besar-besaran.

Kejuruteraan Ketepatan: Membentuk Geometri Kompleks

Teknologi ini memudahkan rangkaian proses pembentukan yang sangat khusus yang mampu mencipta struktur ketepatan yang sebelum ini dianggap sukar, jika tidak mustahil, dicapai melalui kaedah tradisional.

Keupayaan membentuk utama termasuk:

Lukisan Dalam: Ini adalah kecekapan teras, membolehkan penciptaan struktur yang kompleks dan lancar di mana kedalaman bahagian siap melebihi diameternya. Proses ini memerlukan kawalan yang sangat tepat ke atas aliran bahan, ketegangan dan tekanan untuk mengelakkan kedutan, koyak atau ketebalan dinding yang tidak konsisten. Kepakaran firma dalam bidang ini membolehkan pengeluaran setem mendalam yang paling kompleks dengan secara konsisten toleransi yang ketat dan kebolehulangan yang sempurna dari bahagian pertama hingga yang terakhir.

Bebibir: Proses membengkokkan tepi bahan untuk membentuk bibir, sering digunakan untuk tetulang struktur atau untuk mencipta permukaan bercantum.

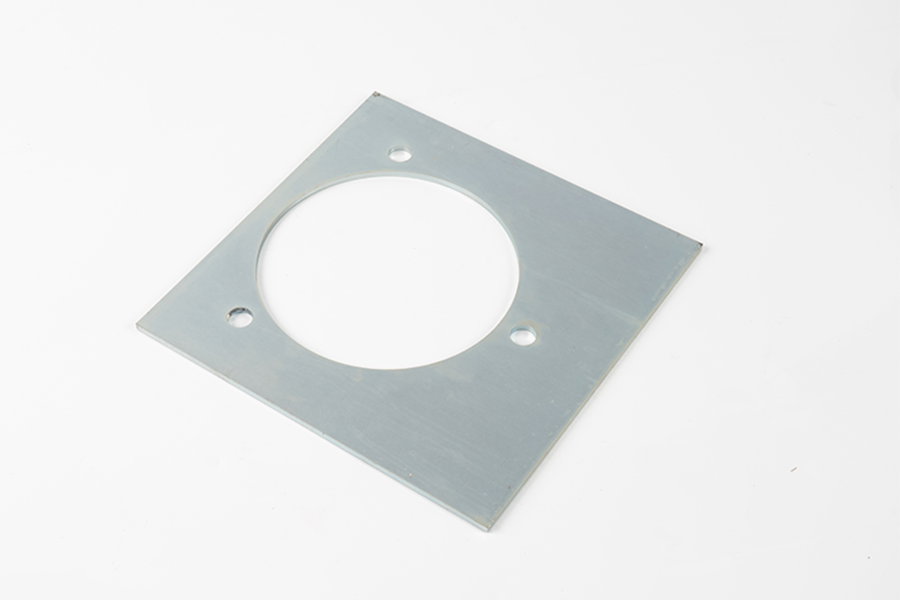

Menebuk dan Mengkosongkan: Digunakan untuk mencipta tatasusunan lubang mikro yang tepat dan kontur luaran yang rumit, di mana penjajaran dan kawalan burr adalah penting untuk kualiti pemasangan akhir.

Permukaan Berbilang Lengkung: Kawalan proses gabungan membolehkan pembentukan komponen yang menampilkan lengkung berbilang paksi yang tidak seragam, selalunya diperlukan dalam reka bentuk produk moden yang padat.

Infrastruktur Teknologi: Tekan dan Kawalan

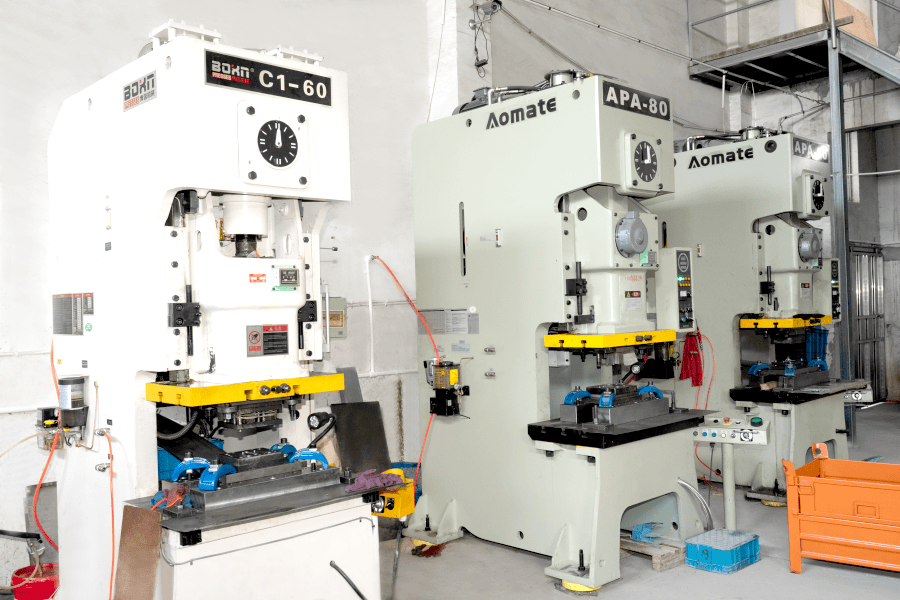

Untuk melaksanakan proses berketepatan tinggi ini, syarikat bergantung pada pelaburan yang teguh dalam kedua-dua teknologi akhbar mekanikal dan hidraulik, secara kritikal dipasangkan dengan sistem kawalan yang canggih.

Pelaburan itu termasuk pelbagai mesin penekan besar-besaran dilengkapi dengan modul kawalan lanjutan. Kawalan ini menggabungkan perisian canggih, penderia berkelajuan tinggi, modul I/O dan pemacu berubah-ubah. Gabungan ini membolehkan jurutera mengawal secara dinamik kelajuan dan tekanan yang dikenakan oleh dadu sepanjang keseluruhan pukulan pembentukan, bukan hanya pada titik akhir. Kawalan masa nyata yang ditala halus ini adalah transformatif untuk lukisan dalam dan pembentukan kompleks, membenarkan manipulasi aliran bahan yang dikira untuk mengimbangi pembolehubah seperti bahan spring-back atau penipisan.

Penyepaduan perisian canggih dengan sistem mekanikal yang teguh ini membolehkan lantai pembuatan dikekalkan keupayaan lukisan dalam kompleks yang terkemuka dalam industri , menetapkan bar yang tinggi untuk kerumitan yang boleh dicapai dan ketepatan dimensi dalam bahagian siap.

Alatan Dalaman dan Kepelbagaian Bahan

Faktor kritikal yang menyokong tindak balas pantas dan output ketepatan ialah kehadiran an bilik alat dalaman . Keupayaan ini penting untuk beberapa sebab:

Lelaran dan Kelajuan Reka Bentuk: Alat boleh direka bentuk, direka dan diuji secara dalaman, mempercepatkan masa pemulihan untuk prototaip dan sampel secara mendadak.

Penyelenggaraan dan Pengubahsuaian Segera: Sebarang pelarasan yang diperlukan untuk die untuk mengekalkan toleransi yang ketat semasa pengeluaran yang lama boleh dibuat dengan segera, menghalang sekerap dan memastikan kualiti berterusan.

Perundingan kebolehkilangan: Kakitangan bilik alat dalaman bekerjasama rapat dengan pekerja berpengalaman yang mempunyai kepakaran penting dalam merancang dan membantu dalam reka bentuk bahagian yang boleh dibuat , memastikan reka bentuk dioptimumkan untuk proses pengecapan sebelum perkakasan bermula.

Fleksibiliti operasi ditakrifkan lagi oleh keluasan bahan disokong. Keupayaan untuk memproses lebih daripada 30 bahan logam adalah salah satu yang terluas dalam industri, termasuk tetapi tidak terhad kepada: keluli tahan karat (pelbagai gred), aloi aluminium, aloi tembaga, loyang, gangsa dan keluli khusus. Fleksibiliti ini memastikan bahawa tidak kira sama ada komponen akhir memerlukan kekuatan tinggi, rintangan kakisan, kekonduksian elektrik atau sifat terma tertentu, bahan optimum boleh dipilih dan diproses dengan ketepatan tinggi.

Keupayaan Utama

| Bidang Kepakaran | Spesifikasi Teknikal / Pencapaian | Manfaat kepada Produk |

|---|---|---|

| Kapasiti Pengeluaran | Sehingga 100,000 keping setiap hari | Pengurangan kos unit yang ketara dalam volum tinggi |

| Lukisan Dalam | Setem rumit yang dilukis dalam dengan toleransi yang ketat | Membolehkan komponen struktur yang rumit dan lancar |

| Kawalan Proses | Pelarasan kelajuan dan tekanan dinamik sepanjang strok | Mencegah kecacatan bahan (kedut, koyak, menipis) |

| Sokongan Bahan | Lebih 30 bahan logam (Keluli Tahan Karat, Aluminium, Tembaga) | Pemilihan bahan yang optimum untuk keperluan fungsi tertentu |

| Standard Kualiti | Kebolehulangan sempurna dari bahagian pertama hingga terakhir | Ketekalan terjamin dan masa pemeriksaan yang dikurangkan |

Daripada prototaip kepada pesanan kuantiti besar-besaran, reka bentuk lukisan dalam dan pasukan pengeluaran memastikan produk siap berkualiti tinggi dihantar mengikut spesifikasi, tepat pada masanya dan mengikut bajet. Sebagai kedai pemprosesan logam tersuai, infrastruktur teknikal dan kepakaran pekerja ditujukan untuk mengeluarkan hampir mana-mana bahagian logam ketepatan yang diperlukan oleh industri maju.

Eng

Eng