Pengeluaran Bahagian Logam Tinggi dan Tinggi Tinggi: Prestasi Teras dan Teknologi Proses untuk memenuhi keperluan aplikasi yang ketat

2025.06.04

2025.06.04

Berita Industri

Berita Industri

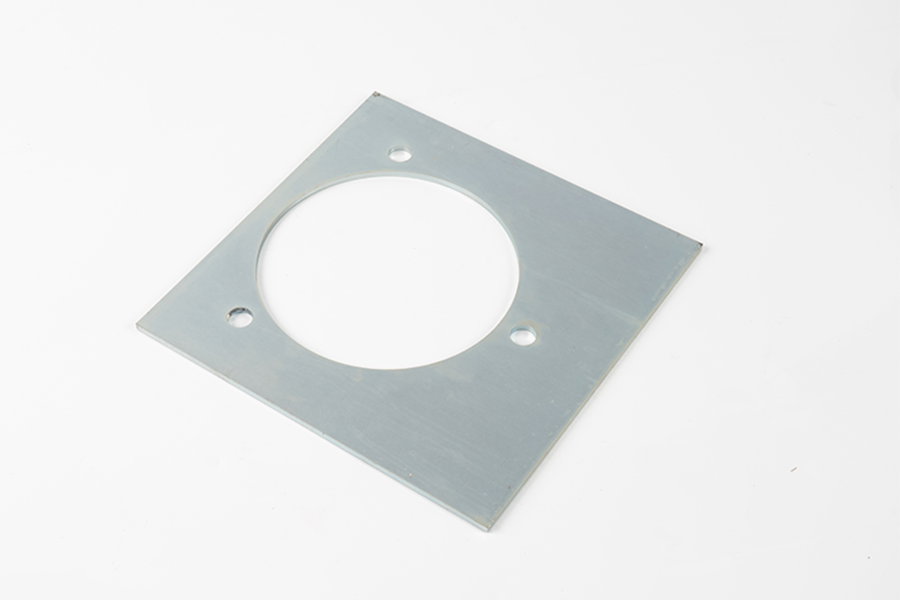

Semasa proses pembuatan Bahagian logam dicap , ketepatan dimensi, kekuatan mampatan, rintangan kesan dan kebosanan permukaan adalah empat petunjuk prestasi teras untuk menilai kualiti mereka. Petunjuk ini secara langsung menentukan sama ada bahagian -bahagian itu dapat memenuhi keperluan ketat dalam aplikasi praktikal, terutama dalam senario kritikal yang memerlukan kekuatan yang tinggi dan ketepatan yang tinggi.

Ketepatan dimensi merujuk kepada tahap perlawanan antara dimensi bahagian selepas stamping dan lukisan reka bentuk semasa proses pengeluaran. Dalam teknologi stamping moden, ketepatan dimensi adalah penunjuk utama untuk menilai kualiti bahagian logam dicap. Bahagian logam yang dicap kami dapat memastikan bahawa kesilapan dimensi bahagian-bahagian dikawal dalam julat yang sangat kecil dan mencapai ketepatan peringkat milimeter melalui acuan yang tepat dan proses stamping berkelajuan tinggi. Ketepatan ini adalah penting untuk senario aplikasi utama seperti tetulang bingkai, perumahan motor, dan penyambung ketepatan. Sebagai contoh, dalam pembuatan perumahan motor, sebarang sisihan dimensi sedikit boleh menyebabkan perumahan tidak sepadan dengan komponen dalaman, yang mempengaruhi operasi normal motor. Oleh itu, kawalan dimensi ketepatan tinggi bukan sahaja dapat meningkatkan ketepatan keserasian dan perhimpunan produk, tetapi juga memastikan fungsi dan keselamatan produk akhir.

Kekuatan mampatan merujuk kepada keupayaan sebahagian untuk menentang ubah bentuk atau pecah apabila tertakluk kepada tekanan luaran. Bahagian logam dicap sering digunakan untuk bahagian struktur yang menahan daya luaran, jadi kekuatan mampatannya adalah penting. Sebagai contoh, bingkai bingkai digunakan dalam industri automotif untuk menahan kesan daya luaran pada badan kereta, dan bahagian -bahagian yang diperlukan untuk mempunyai kekuatan mampatan yang tinggi untuk memastikan struktur badan kereta dapat dilindungi dengan berkesan semasa perlanggaran. Dalam pengeluaran bahagian logam yang dicap kami, kekuatan mampatan dijamin dengan memilih bahan kekuatan tinggi dan mengoptimumkan aliran proses. Terutama apabila menghasilkan beberapa bahagian yang tertakluk kepada beban berat atau persekitaran tekanan tinggi, kawalan tepat proses stamping dapat memaksimumkan sifat -sifat mekanik bahan dan memastikan kestabilan dan ketahanan bahagian.

Rintangan kesan merujuk kepada keupayaan sebahagian untuk mengekalkan integriti struktur tanpa kerosakan apabila ia tertakluk kepada kesan serta -merta atau getaran yang teruk. Terutama dalam bidang pembuatan kereta, perumahan peralatan elektronik, dan lain -lain, bahagian -bahagian sering terjejas oleh kesan luaran atau getaran, jadi rintangan impak adalah standard kualiti yang sangat penting. Melalui pemilihan bahan yang munasabah dan reka bentuk proses yang tepat, bahagian logam dicap kami boleh mempunyai rintangan impak yang baik sambil memastikan ketepatan yang tinggi. Ini bermakna sama ada ia digunakan untuk peranti penyerapan tenaga perlanggaran automotif atau perumahan pelindung untuk produk elektronik, bahagian -bahagian ini dapat mengekalkan prestasi yang stabil dalam persekitaran yang kompleks dan mengurangkan kerosakan yang disebabkan oleh kesan luaran.

Kebosanan permukaan merujuk kepada kelancaran dan kebosanan permukaan bahagian, mencerminkan kehalusan proses stamping. Kebosanan permukaan mempunyai kesan penting terhadap penampilan, ketepatan pemasangan dan ketahanan kakisan bahagian. Untuk senario aplikasi yang memerlukan penampilan yang baik dan kualiti permukaan yang tinggi, seperti penyambung ketepatan atau perumahan perkakas rumah, kebosanan permukaan adalah penting.

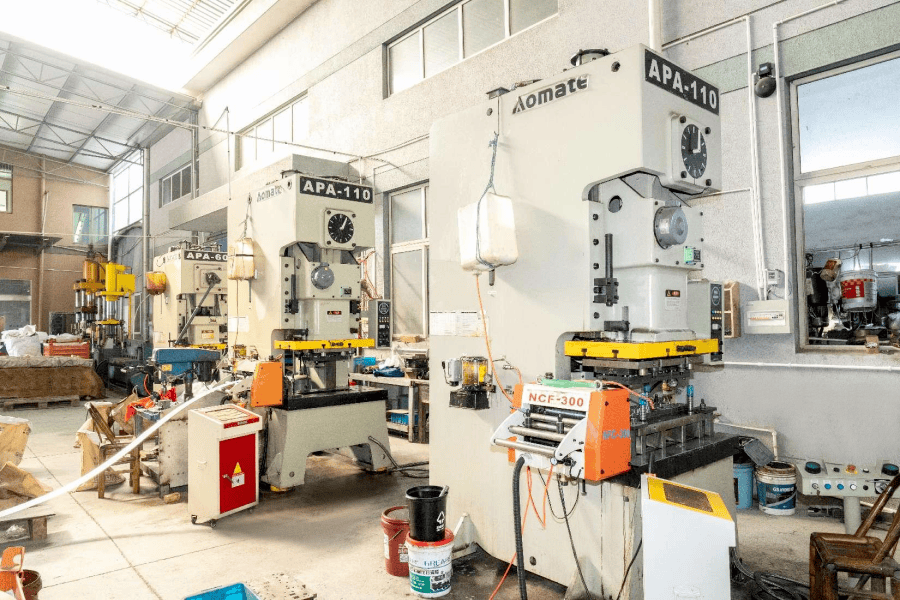

Menyediakan bahagian -bahagian logam dicap teknikal pengeluaran saiz yang berbeza, menggunakan pelbagai teknologi proses stamping canggih untuk memastikan setiap bahagian dapat memenuhi keperluan ketepatan tinggi dan kestabilan yang tinggi. Khususnya, kami menggunakan tiga jenis acuan teknologi acuan-single, acuan berterusan dan acuan langkah demi langkah. Gabungan teknologi ini membolehkan kita menyediakan penyelesaian yang paling sesuai untuk keperluan pengeluaran yang berbeza.

Teknologi acuan tunggal adalah teknologi acuan stamping yang paling asas, yang sesuai untuk kaedah pengeluaran setem tunggal. Dengan teknologi acuan tunggal, kita boleh memproses bahagian lengkap dalam setiap stamping. Kaedah ini sesuai untuk pengeluaran kelompok kecil atau bahagian dengan struktur yang agak mudah, dapat memberikan ketepatan yang tinggi, dan dapat mengurangkan masa penggantian dan pelarasan acuan dalam pengeluaran batch kecil.

Teknologi acuan berterusan menggunakan pelbagai langkah stamping acuan untuk mencapai pelbagai operasi pemprosesan dalam setiap setem. Ini membolehkan kami terus melaksanakan proses stamping, ricih, lenturan dan lain -lain yang berbeza pada mesin setem tunggal untuk mencapai kecekapan pengeluaran yang lebih tinggi. Mati berterusan sesuai untuk pengeluaran besar -besaran, terutamanya untuk bahagian -bahagian dengan struktur kompleks yang memerlukan pelbagai operasi. Ia dapat meningkatkan kecekapan pengeluaran dan memastikan kestabilan dan konsistensi bahagian.

Teknologi mati langkah demi langkah sesuai untuk senario yang memerlukan bentuk yang lebih kompleks dan halus dari bahagian dicap. Langkah demi langkah mati menggunakan pelbagai stesen stamping atau kombinasi mati untuk melengkapkan keseluruhan proses pembentukan bahagian melalui konfigurasi mati sekali dan operasi stamping pelbagai langkah berterusan. Proses -proses ini biasanya termasuk ricih, menumbuk, membongkok, meregangkan, membentuk, dan lain -lain. Bentuk bahagian akan secara beransur -ansur ditapis dan diselaraskan dalam setiap langkah proses setem sehingga selesai. Teknologi ini biasanya digunakan untuk menghasilkan bahagian-bahagian dengan bentuk kompleks atau yang memerlukan pemotongan ketepatan tinggi. Ia dapat meningkatkan ketepatan bahagian dan memastikan konsistensi yang tinggi semasa pengeluaran besar -besaran.

Eng

Eng